Blog NR12SemSegredos

Segurança em primeiro lugar

3 passos para fazer uma Análise de Risco e atender a NR12

3 passos para fazer uma Análise de Risco e atender a NR12

Para evitar um acidente, a coisa mais importante a se fazer é analisar os riscos envolvidos, usando as habilidades de um profissional, usando critérios normatizados e incluindo na análise possibilidades reais.

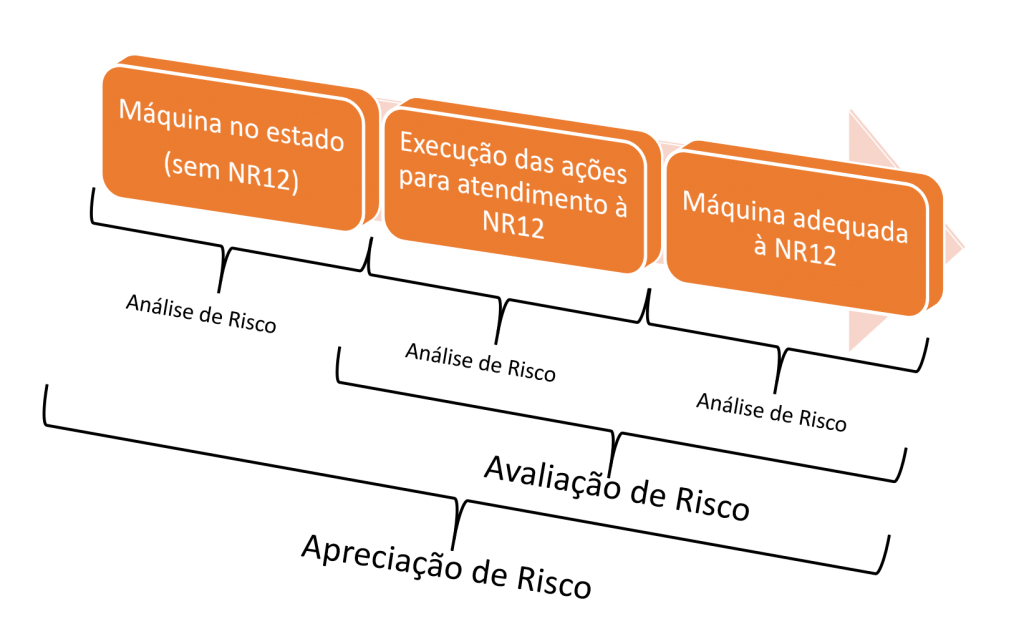

Se você já se deparou com a pergunta: Apreciação, Avaliação ou Análise de Risco? Acredito que esta explicação vai ajudar a entender a diferença.

Geralmente é utilizado Análise para uma Apreciação, e vice-e-versa, e se você buscar no dicionário as palavras são sinônimas, mas para efeito de Segurança em máquinas podemos utilizar as definições dada pela NBR ISO 12100 em seu glossário.

Análise de Risco: Combinação da especificação dos limites da máquina, identificação dos perigos e estimativa dos riscos

Avaliação de Risco: Julgamento com base na análise de risco, do quanto os objetivos de redução de risco foram atingidos

Apreciação do risco: Processo completo que compreende a análise de risco e avaliação de risco

A diferença é sutil, mas pode ser utilizado como referência o gráfico abaixo, dependendo do estágio que se está realizando o trabalho de adequação à NR12.

A NR12 exige que a máquina tenha uma análise de risco, e isto pode ser visto no item 12.39(a) e em outros é referenciado à este documento como base para realização do item. A norma técnica vigente que indica a realização do procedimento é a NBR ISO 12100:2013

Mas qual é mesmo o objetivo da NR12?

Você pode ter imaginado que a necessidade de segurança em máquina iniciou na publicação da norma, mas isso não está correto. Vou explicar porque, as Normas Regulamentadoras, foram publicadas para ajudar a explicar pontos da lei, que são muito genéricos, ajudando ao atendimento à lei. No caso da NR12, ela foi elaborada para regulamentar os Art. 184, 185 e 186 da CLT, que traz no seu texto as seguintes redações (CLT, 1943):

“Art. 184 – As máquinas e os equipamentos deverão ser dotados de dispositivos de partida e parada e outros que se fizerem necessários para a prevenção de acidentes do trabalho, especialmente quanto a risco de acionamento acidental;”

Parágrafo único – É proibida a fabricação, a importação, a venda, a locação e o uso de máquinas e equipamentos que não atendam ao disposto neste artigo.

“Art. 185 – Os reparos, limpeza e ajustes somente poderão ser executados com as máquinas paradas, salvo se o movimento for indispensável à realização ao ajuste;”

“Art. 186 – O Ministério do Trabalho estabelecerá normas adicionais sobre proteção e medidas de segurança na operação de máquinas e equipamentos, especialmente quanto à proteção das partes móveis, distância entre estas, vias de acesso às máquinas e equipamentos de grandes dimensões, emprego de ferramentas, sua adequação e medidas de proteção exigidas quando motorizadas ou elétricas”.

Fonte: Planalto Brasileiro (http://www.planalto.gov.br/ccivil_03/decreto-lei/Del5452compilado.htm)

Os 3 Passos para fazer uma Análise de Risco:

1- Determinação dos Limites da Máquina

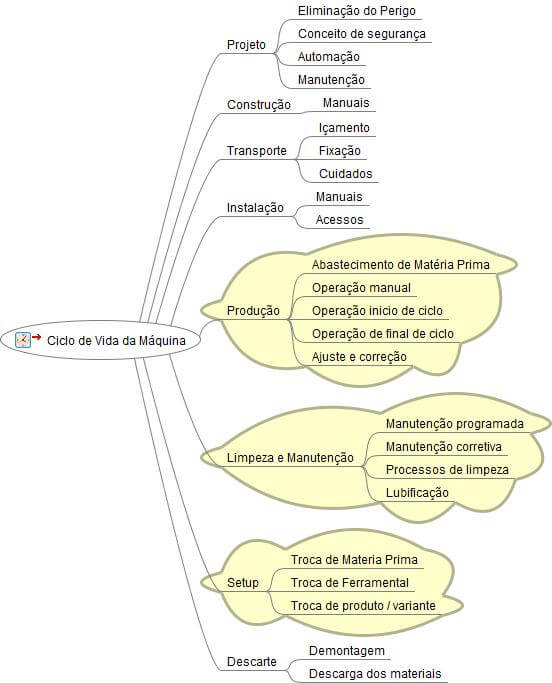

Para a determinação dos limites da máquina deve-se levar em consideração de todas as fases do ciclo de vida da máquina (projeto, construção, transporte, montagem, instalação, operação, limpeza, setup, manutenção, desativação, desmontagem, descarte).

O limite é basicamente a utilização principal da máquina, e para efeito de concepção da máquina e análise de risco deve ser considerado a utilização normal e os maus usos razoavelmente previsíveis. Então para facilitar segue uma lista de itens que compõem a determinação do limite da máquina:

Limite de uso

– Diferentes modos de operação

– Manutenção da máquina (desgaste e mau uso)

– Tipo de utilização se é industrial ou residencial

– Identificação do operador como gênero, idade, mão de uso dominante, e se possível utilização por pessoas com habilidades reduzidas (visual, auditiva, tamanho, força e outras)

– Nível de treinamento, habilidade e experiência necessário para utilização e manutenção

– Exposição de outras pessoas aos perigos relacionadas à máquina que sejam razoavelmente previsíveis

Limite de espaço

– Movimentos da máquina e cursos dos movimentos

– Espaços de uso do operador e manutenção

– Qual tipo de interação do operador à máquina

– Conexões de energia (elétrica, hidráulica, mecânica, gravitacional e outras)

Limites de tempo

– Vida útil da máquina considerando o uso normal ou mau uso razoavelmente previsível

– Intervalos de manutenção recomentado

Outros limites

– tipos de materiais e matéria prima processados

– limpeza e manutenção diária do equipamento

– organização do trabalho

– ambiente (umidade, particulados, altitude, agentes químicos e outros)

2- Identificar os Perigo e Risco

Depois de determinado os limites da máquina a identificação dos perigos e riscos existentes devem ser feitas utilizando os seguintes critérios:

– Uso normal do equipamento

– Mau uso razoavelmente previsível

Estes perigos podem estar em qualquer etapa do ciclo de vida da máquina:

(projeto, construção, transporte, montagem, instalação, operação, limpeza, setup, manutenção, desativação, desmontagem, descarte).

A lista de perigo é o Anexos B da NBR12100, e são separados por tipos, origem, consequências e referenciais para normas internacionais.

Na elaboração desta lista de perigos existente é importante que o profissional se atente às operações possíveis da máquina, incluindo:

Ajustes;

Testes;

Programação / parametrização;

Trocas de ferramentas/moldes;

Partida inicial/ colocação em marcha / Startup

Partidas/Pausas

Modo de operação manual/ automático / ciclo lento

Parada de emergência

Reinicio de operação após bloqueio de emergência

Processo de Lockout/Tagout

Limpeza e organização

Manutenção preventiva/corretiva

Manutenção diária

Rotinas e procedimentos do processo

Alimentação/Descarga da matéria prima

Deve ser considerado também os Comportamentos da máquina em ações não intencionais do operador ou formas de mau uso razoavelmente previstas.

2- Estimativa do risco

O risco associado a uma situação perigosa depende de fatores como:

– Gravidade do dano no caso de um acidente

– Probabilidade de ocorrência (exposição, ocorrência do perigo e possibilidade de evitar)

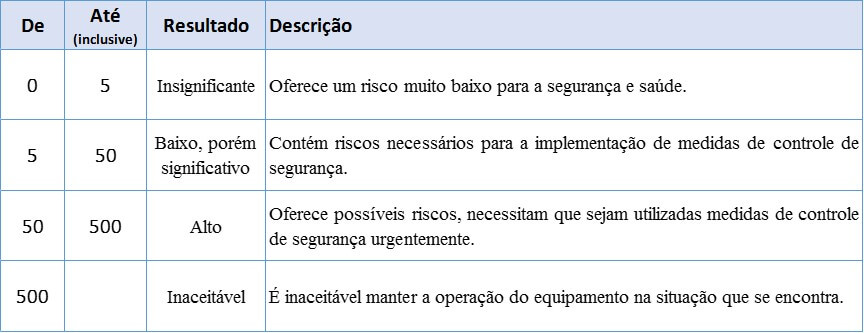

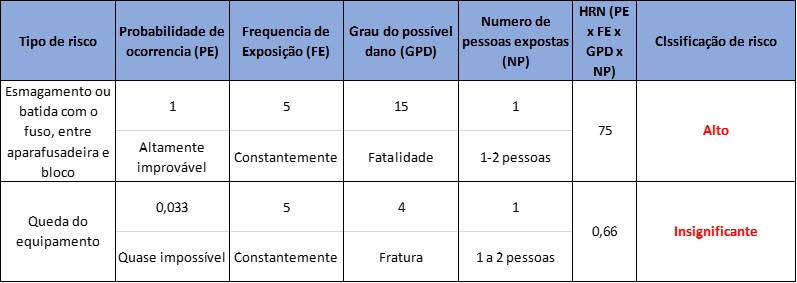

Um método muito comum de se utilizar para fazer esta estimativa é o HRN (Hazard Rating Number) em português seria algo como: Valor de Classificação de Risco

O HRN expressa em valor numérico o risco para um determinado perigo/situação, desta forma podemos transformar a medida qualitativa em quantitativa, ou seja, um número.

Para conseguir chegar no HRN de uma situação/perigo devemos calcular seguindo a fórmula?

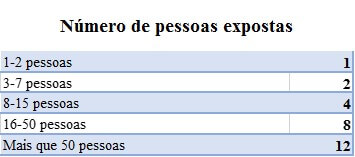

HRN=PExFExGPDxNP

considerando-se:

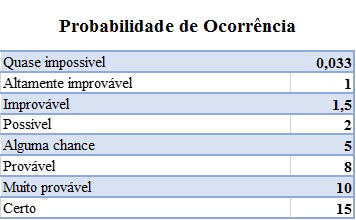

(PO) à Probabilidade de Ocorrência do Dano

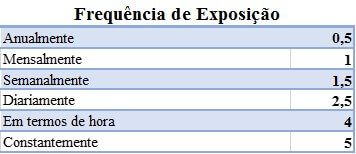

(FE) à Frequência de Exposição ao Perigo/Risco

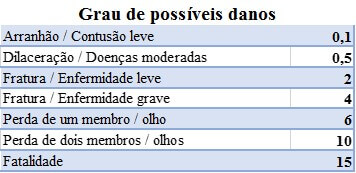

(GPD) à Gravidade da Possível Lesão

(NP) à Número de Pessoas Expostas

Vou detalhar agora cada um dos itens:

(PO) à Probabilidade de Ocorrência do Dano

(FE) à Frequência de Exposição ao Perigo/Risco

(GPD) à Gravidade da Possível Lesão

(NP) à Número de Pessoas Expostas

E como resultado temos da fórmula (HRN=PExFExGPDxNP), a tabela identificará o valor e resultado:

Uma tabela como essa deverá seu o resultado deste trabalho:

Colocar em prática

Quanto você utilizar estes passos para realizar a Análise de Risco, você vai completar uma importante etapa para o atendimento da NR12 em uma máquina. Pois com este trabalho você terá um mapa com os pontos mais críticos que podem ser priorizados e atacados com mais assertividade.

O processo de Análise de Risco deve contar com um profissional experiente no processo e no equipamento, para que ele seja capaz de identificar riscos que normalmente não seriam apontados por alguém leigo no processo.

Aproveite para conhecer nosso conteúdo NR12SemSegredos:

33 comentários em “3 passos para fazer uma Análise de Risco e atender a NR12”

Alexandre Dias

Boa noite Douglas, estou pós graduando em engenharia de segurança do trabalho e meu tcc será exatamente sobre apreciação de riscos a nr-12, em qual norma posso me referenciar para o calculo da estimativa do risco? me recomenda alguma norma a mais? estou usando a nr-12, a nbr14154, nbr iso 12100. agradeço a atenção

ERNANI NICOMEDES

BOM DIA !

Muito bom este material, parabéns pela apresentação do assunto da NR-12.

André Oliveira de Oliveira

Douglas, um mito da NR12

Jesimiel

Muito bom artigo. A falta desta análise é um pressupostos do grande número de acidente com máquinas e equipamentos.

Alexandre LIMA Rodrigues

Muito boa analise, acredito que seja um exemplo a ser seguido.

Diego Faria

Quem pode fazer a APR para NR12?

Douglas Custodio

A APR deve ser elaborada por um profissional habilitado pela sua formação, e com conhecimento no processo que está sendo analisado, principamente nos riscos.

FRANCISCO COSMO

Boa tarde senhores.

APR deve ser elaborado por uma comitiva, não só por pessoais habilitado por formação técnica; como também pessoais pratica; senhores quem tem vivência pratica com equipamento, enxerga mais um pouco, não tirando o mérito do profissional habilitado.

Monique

Alguém recebeu esses modelo de Análise de Risco de Equipamento?

Gostaria também de receber [email protected]

andrezza hayden

Prezados,

Preciso de um modelo de inventário de maquinas e equipamentos e também um modelo de check list de maquinas. Quem puder ajudar, agradeço.

Att,

Alex Mendes de Aguiar

Boa noite Andrezza

Já conseguiu os modelos que precisava ?

Everton Araújo

Alex, boa tarde!

Poderia me disponibilizar esses modelos?

Marcelo Oliveira

Se puder também gostaria de recebê-los.

SAMUEL RODRIGUES DE ALENCASTRO

Alex, boa tarde!

Gostaria de receber esses modelos também, por gentileza.

ALVARO CABRAL DE CASTILHO NETO

BOA TARDE Alex Mendes de Aguiar , SERÁ QUE VC TBEM TEM UM MODELO DE ANALISE DE RISCO DE MÁQUINAS (NR-12);

OBRIGADO

vitor silva bispo

Boa tarde, tbm gostaria de receber os modelos. [email protected]

Pablo Conceição

Caros colegas, tenho uma planta de filtração de água composta por 4 skids (uma unidade de bombeio, uma unidade de filtros de sólidos, uma unidade de floculação química e uma unidade de manifold de distribuição). No enquadramento à NR12, posso emitir uma ART para todo o sistema ou tenho que emitir uma ART para cada um dos 4 skids? OBS: Os skids só operam interligados uns aos outros. Obrigado a quem puder ajudar.

Douglas Custodio

Não é a NR12 que definirá a quantidade e formato de ART, mas o CREA. Sugiro verificar com o CREA do seu estado como proceder neste caso.

Lembre que ART é somente a individualização da responsabilidade técnica (por um trabalho executado). Não existe uma ART para NR12, e sim ART para atividades de atendimento à Norma.

JOAO CARLOS PIRES CAMPOS

A futura alteração da NR 12 deverá simplificar a Análise de Riscos para processos como este que você está apresentando. Você deve emitir uma ART para cada serviço realizado, se as quatro unidades estão contemplados em um único serviço (Planta de Filtração de Água) basta uma ART. A ART é um documento do profissional e garante seu acervo profissional.

thiago

Boa Tarde Douglas.

Uma Dúvida, Sou engenheiro elétrico posso realizar á analise de risco de máquinas e equipamentos com emissão de ART sobre NR 12 da empresa que trabalho ou tenho que ser graduado com Titulo de Engenheiro de Segurança do Trabalho?

JOAO CARLOS PIRES CAMPOS

A análise de riscos de máquinas é de competência do PLH em Engenharia de Segurança do Trabalho. Ao engenheiro Eletricista compete o projeto e coordenação dos trabalhos da parte dos circuitos elétricos (comando e força) das máquinas. Cada um dentro de seus limites de competência/habilitação.

carlos ezequiel

Excelente post

JOÃO BATISTA

Caros Senhores

Qual a norma que fornece a PO a FE a GPD a NP e o HRN?

Felipe

RESOLUÇÃO 218/73 CONFEA

Art. 12 – Compete ao ENGENHEIRO MECÂNICO ou ao ENGENHEIRO

MECÂNICO E DE AUTOMÓVEIS ou ao ENGENHEIRO MECÂNICO E DE ARMAMENTO ou

ao ENGENHEIRO DE AUTOMÓVEIS ou ao ENGENHEIRO INDUSTRIAL MODALIDADE

MECÂNICA:

I – o desempenho das atividades 01 a 18 do artigo 1º desta Resolução, referentes

a processos mecânicos, máquinas em geral; instalações industriais e mecânicas; equipamentos

mecânicos e eletro-mecânicos; veículos automotores; sistemas de produção de transmissão e de

utilização do calor; sistemas de refrigeração e de ar condicionado; seus serviços afins e correlatos.

A SABER:

Atividade 02 – Estudo, planejamento, projeto e especificação;

Atividade 06 – Vistoria, perícia, avaliação, arbitramento, laudo e parecer técnico;

Atividade 11 – Execução de obra e serviço técnico;

Portanto, embora a RESOLUÇÃO Nº 359, DE 31 JUL 1991. de atribuições ao eng. de segt, o eng. mecânico também é habilitado a realizar apreciações de riscos, projetar e adequar equipamentos e máquinas de acordo com a NR-12.

Leonardo Augusto da Silva

Bom dia, teria a possibilidade de me enviar o material completo referente a Análise de Riscos para Atendimento a NR12, por gentileza?

Leonardo Augusto da Silva

Bom dia, teria a possibilidade de me enviar o material completo referente a Análise de Riscos para Atendimento a NR12, por gentileza?

Marlei Gomes Ferreira Brant

Bom dia Pessoal!

Vocês podem me mandar o modelo da análise de risco de equipamentos?

Agradecida.

[email protected]

Roberto

Saudações Pessoal!

Vocês podem me mandar o modelo da análise de risco de equipamentos

Clininey

Douglas vc pode disponibilizar uma planilha de analise de risco pra mim ?

Afrânio da Silva viana

Prezados,

Preciso de um modelo de inventário de maquinas e equipamentos e também um modelo de check list de maquinas. Quem puder ajudar, agradeço.

Att,

Walter de Oliveira

Em uma planta completa de produção com vários equipamentos e diferentes fornecedores de máquinas e sistemas, de quem é a responsabilidade de realizar a apreciação de riscos?

– Do fornecedor do Projeto Basico e Tecnologia do Processo?

Do fornecedor do Projeto de Detalhamento Mecânico?

Do proprietário da Investimento?

Do principal fornecedor dos equipamentos?

Douglas Custodio

A responsabilidade é de cada uma das áreas envolvidas, mas vai existir um profissional que reunirá todas essas informações para uma tomada de ação. Mas se sua pergunta é quem deveria “pagar” por esse trabalho, imagino que em cada empresa tenha pontos de vistas diferentes, eu particularmente acho que é o proprietário da máquina, pois é ele quem assume a responsabilidade civil (ou criminal se for considerado assim) por um acidente.